Öncelikle standartlaştırmak gereklidir:

Ürün ağaçları belirlenir. Depodan malzemeler ürün ağaçlarına göre hazırlanır ve üretim alanına götürülür.

Montaj yapan personel veya ustalar depoda sipariş listesine göre malzeme aramazlar. Montaj yapan personelin saat ücreti depo personelinden daha yüksek olduğu için ustaları önemli işlerde kullanmak bitmiş ürün sayısını arttıracaktır.

5S iş ortamı düzeni sağlanarak çalışanlar aradıkları malzemeleri kolay bulacakları bir hale gelir. Yani hareketler standartlaştırılır.

Montaj talimatında yapılacak işler, kullanılacak aletler, masa çalışma düzeni standartlaştırılır ve çalışanlara eğitim verilir.

Malzemelerde yaşanan ölçü hataları gibi kalite problemleri çözülerek malzemelerin standart şekilde gelmesi sağlanır.

Tüm bu standartlaştırmalar yapıldıktan sonra operasyonların çalışma süreleri tutularak bir ürün için gerekli süreyi belirleyin.

Hat dengeleme yapın:

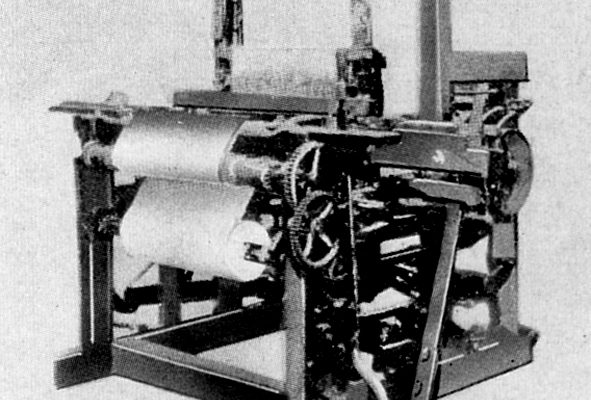

Konveyör sistemi veya sağdan sol malzemelerin aktarılarak taşınması ile malzemenin hareket etmesini ve çalışanların sabit kalmasını sağlayın. Kayışlı konveyör var ise üretim temposuna göre hızını ayarlayın. Tempo yavaş kalırsa çıktı azalır.

Tek parça akışa bir seferde geçemeyebilirsiniz ama parti büyüklüklerinizi küçülterek iyileşme döngüsüne fayda sağlayacaksınız. 8.000 adetlik siparişe 10 kişi bir anda üretecek iseniz genelde işler söyle başlar. 10 kişi birlikte önce 1. operasyonu yapar. Tüm masalar dolar. Sonra 10 kişi birlikte aynı işi yaptığı için makine veya alet sıkıntısı yaşarsınız. Bunu önlenin yolu işleri 100 ve 500 adetlik parçalara bölmek ve farklı sıra ile işleri başlatarak alet ve makine sıkıntısı yaşamayacak şekilde ayarlamaktır. 100 adetlik iş ile başlayanlar 2. operasyona daha hızlı geçecekleri için aynı anda aynı işleri yapma riski azalır. ve daha kısa sürede bitirecekleri için performans ölçümü yapılmış ve geri bildirim verilmiş olur.

Plan yapın. Malzemelerini hazır geliyor, yerleri belirli, süreler belirli ise artık üretim hattından kaç adet ürün çıkması gerektiğini işe başlamadan önce operatöre söyleyebilirsiniz.

Sonuçları / Performansı Görünür hale getirin:

Hat performansı veya bireysel performans hesaplayın. Personele ne şekilde yapması gerektiğini ve ne kadar sürede yapması gerektiğini işe başlamadan önce söyleyin. Gün sonunda performanslarını söylerseniz.

Sonuçları değerlendirin ve sürekli iyileştirmeye başlayın:

Bir günde yüksek performans elde etmenin imkanı yoktur. Performans ölçülmeyen yerlerin performansı genelde %50 civarında çıkar. Ölçmeye başladıktan sonra devamlı olarak şu soruları sorun:

- Sonuçları ekip olarak değerlendirin. İşi en iyi yapanlar bilir ve problemleri en iyi onlar bilir. Onları dinleyin. Problemlerini birlikte çözmeye çalışın. Problem çözme yöntemlerini öğretin ve birlikte uygulayın.

- Standart işten farklı bir iş yapılıyor mu?

- Personele yalın üretimi, israfları, neden bu şekilde yapılması gerektiğini nedenleri ile açıklayın.

- Personelin eğitim ihtiyacı var mı?

- Personelden ne istediğinizi ve bunun yapılabilir olduğunu hat dengeleme çalışmaları ile gösterin.

- Hız nedeniyle kalitesiz veya eksik iş yapanlar karşınıza çıkacaktır. Önceliği kaliteli iş ve aynı zamanda hız olduğunu özellikle vurgulayın.