Toyota’nın büyümesi ve başarısındaki en büyük faktör müşterinin isteğini iyi anlaması ve sabırla kısıtlı kaynaklar içinde kendisini buna göre şekillendirmesidir. Petrol krizinde müşteriler küçük ve verimli araçlar istedikleri zaman Toyota buna hazırdı. Araçlarını ve süreçlerini buna göre tasarlamıştı. Müşteri değer verdiği şey için para ödemek ister. Değer vermediği şeyler için para ödemek istemez.

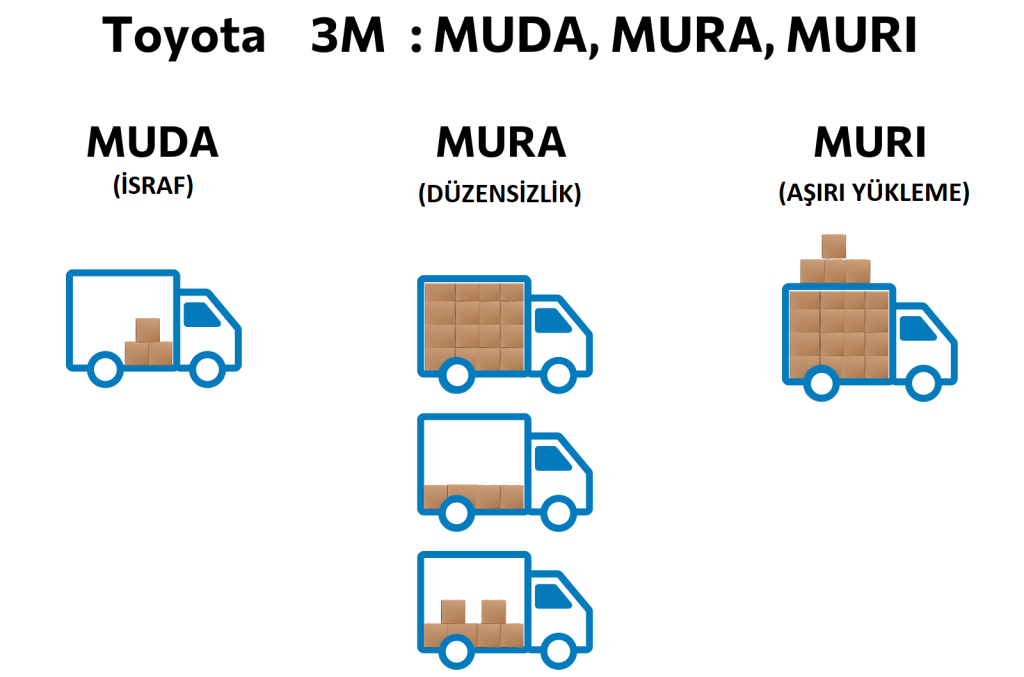

1/ Muda (İsraf)

↳ Müşteri için değer yaratmadan kaynak tüketen her türlü faaliyet.

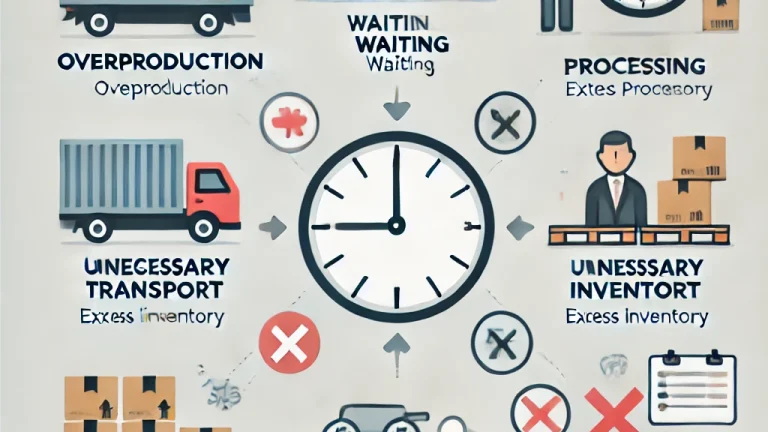

7 tür Muda vardır:

- Aşırı Üretim

- Bekleme

- Taşıma

- Aşırı İşleme

- Envanter (Stok)

- Hareket

- Hatalar/Kusurlar

Muda ayrıca şu şekilde sınıflandırılabilir:

- Tip 1: Hemen ortadan kaldırılamayan Muda

- Tip 2: Kaizen yoluyla hızlıca ortadan kaldırılabilen Muda

2/ Mura (Düzensizlik/Tutarsızlık)

↳ Operasyonlardaki eşitsizlik veya tutarsızlık.

Mura, kalite, maliyet veya teslimatta varyasyon olarak görülebilir.

Genellikle Muri ve Muda’ya yol açar.

Mura şu yollarla azaltılabilir:

- Standart iş oluşturma

- Üretim çizelgesini dengeleme

- Tedarik zinciri görünürlüğünü iyileştirme

İş yükündeki eşitsizlik, aşırı yüklenme dönemlerini ve ardından bekleme dönemlerini tetikleyebilir.

3/ Muri (Aşırı Yük/Zorlanma)

↳ İşçilere ve süreçlere uygulanan mantıksız stres veya yük.

İnsanların veya ekipmanın aşırı yüklenmesi şunlardan kaynaklanabilir:

- Uygun olmayan araçlar

- Kötü iş tasarımı

- Gerçekçi olmayan beklentiler

Muri genellikle güvenlik ve kalite sorunlarına yol açar.

Buna göre yapılan işler analiz değildiği zaman 7+1 israf olarak karşımıza çıkar.

- Fazla Üretim: Talep edilenden fazla ürün üretmek, gereksiz stok birikimine yol açar ve maliyetleri artırır.

- Bekleme: Üretim aşamalarında malzeme veya ekipman eksikliği nedeniyle beklemeler, zaman kaybına neden olur.

- Gereksiz Taşıma: Ürünlerin gereğinden fazla hareket etmesi, yerleşim planında verimsizliğe yol açar ve lojistik maliyetlerini artırır.

- Gereksiz İşlem, Süreç israfları: Ürüne veya üretim sürecine katma değer sağlamayan ekstra işlemler, gereksiz kaynak kullanımına yol açar.

- Stok Fazlası: Hammadde, yarı mamul veya bitmiş ürünlerin gereğinden fazla stoklanması, depo maliyetlerini ve bozulma riskini artırır.

- Gereksiz Hareket: Çalışanların gereksiz yere hareket etmesi, enerji ve zaman kaybına sebep olur.

- Kusurlar, Hatalar ve Yeniden İşlem: Kalitesiz üretim nedeniyle ortaya çıkan hatalar, yeniden işleme veya hurda oranını yükseltir.

- Personellerin yeteneklerinin kullanılamaması

Yukarıda belirtilen tüm israfların nedenleri vardır. Nedensiz hiç bir şey yapılmaz. İsrafın yok edilmesi için önce israfın öğrenilmesi gerekir. Daha sonra israf nedenleri sistematik bir şekilde ortadan kaldırılmalıdır.